Gelaagde koper busbars zijn een opwindende technologie en cruciaal in elektrisch systeem, evenals bij de Kinto's koperen aardingsbusplaat . Dus wat zijn ze? Ze zijn gewoon een aantal unieke metalen onderdelen die elektriciteit van de ene plek naar de volgende verplaatsen. Deze busdraden zijn uiterst belangrijk, omdat zonder deze je geen elektrische energie zou hebben die je huis of scholen ondersteunt en veel van de dagelijkse apparaten waarvan we gebruik maken. Het gaat er verder op vooruit, gelamineerde koperen busdraden zijn een essentiële onderdeel van elektrische systemen en er zijn veel verbazingwekkende voordelen bij het gebruik ervan.

Laminated copper busbars zijn uiterst betrouwbaar en efficiënt, identiek aan busbar 400a door Kinto. Bestaat uit meerdere lagen koper die samen gedraaid worden tot een uiterst sterk en compact buslijnconstructie. Deze ontwerp is perfect om te gebruiken bij hoge vermogensniveaus, maar zijn nut maakt het ook best gaaf. Een overbelaste buslijn kan de elektrische installatie schaden. Met laminaat koper buslijnonderdelen echter, zijn de spanningen op het elektriciteitssysteem minimaal, zodat je lampen blijven branden wanneer je ze nodig hebt om te functioneren, zelfs als systemen zoals airconditioning aan gaan, wat het leven aanzienlijk comfortabeler maakt voor iedereen.

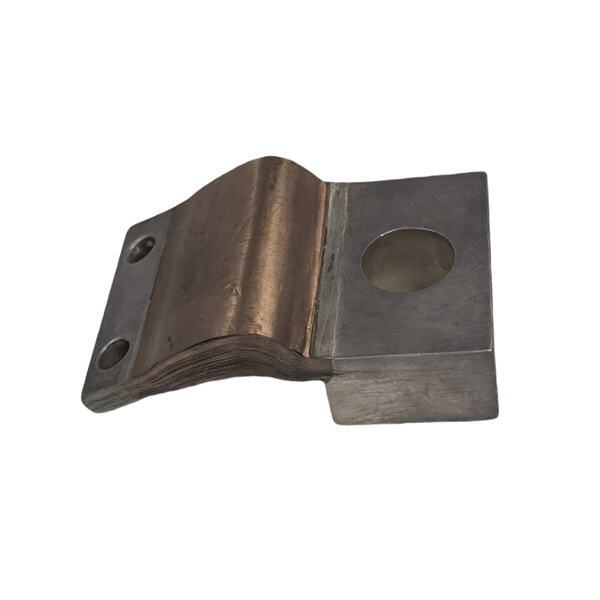

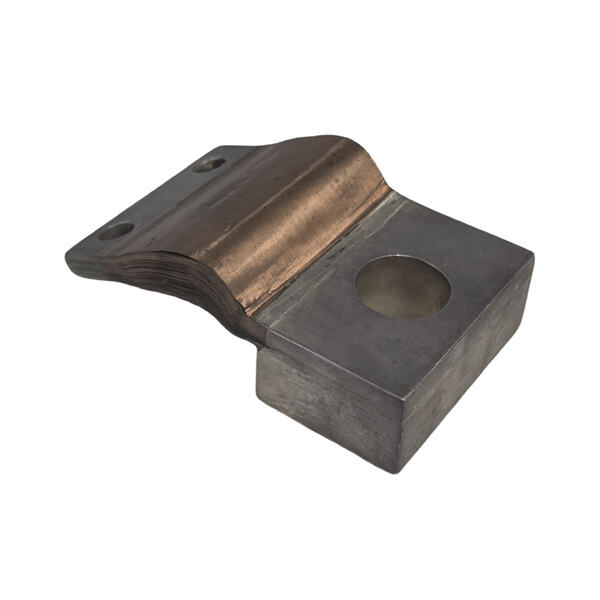

Laten we doorgaan, zo is de manier waarop zij laminaat koper buslijnen produceren, net zoals bij Kinto ronde busbar . Dit bestaat uit verschillende laminatelaagjes die zorgvuldig over elkaar heen worden gestapeld, waarbij een koperlaag wordt gebruikt. Deze lagen worden vervolgens met hoge druk en hitte aan elkaar gebonden, wat resulteert in een buitengewoon sterke massa - sommigen zeggen zelfs steviger dan het hardhout dat het nateert. Alleen een zeer energieresistente busplaat zal het eindresultaat zijn. Bovendien zorgt dit speciale ontwerp voor een verlaging van de elektriciteitsstroomweerstand. Minder weerstand betekent minder verspilde energie, waardoor het gehele elektrische systeem efficiënter werkt door minder elektriciteit te consumeren.

Het productieproces van gelamineerde koperbusplaten is een fascinerend proces met verschillende nauwkeurige fasen, net zoals 33kv busbar in substation gemaakt door Kinto. Het begint met het snijden van koper in strepen van de juiste grootte en dikte. De strepen worden vervolgens over elkaar gelegd met lijmlagen ertussen om ze samen te voegen. Wanneer de stapels klaar zijn, worden ze allemaal in een hydraulische pers geplaatst; eigenlijk komt het erop neer dat ze één voor één worden opgestapeld en daarna onder enorme druk worden verhit en vastgedrukt. Dit is een belangrijk deel van het proces omdat het ervoor zorgt dat alle lagen samensmelten tot één robuuste gelamineerde koperbus. De bus wordt daarna naar maat gesneden en geïnspecteerd op kwaliteit, wat aan bepaalde regels moet voldoen.

Meer dan alleen een gemakkelijke doorgang bieden voor stroom, doet het unieke ontwerp van gelamineerde koperbussen iets bijzonders, evenals Kinto's. Koperen busbalk . Het dempt ook vibraties en geluid in het elektrische systeem. Dit is cruciaal, omdat het verminderen van vibraties en geluid de prestaties en stabiliteit van uw systeem kan verbeteren. Want als alles goed verloopt, Al, zijn er veel minder stroomuitval en storingen - hoewel ze frustrerend kunnen zijn. Gelaagde koper busbars kunnen ook beter tegen roest en slijtage over de tijd. Die duurzaamheid verlengt hun levensduur, waardoor ze een verstandige en betrouwbare vorm van veel elektrische systemen zijn.

Kinto richt zich op kostenbeheersing en verbetering van efficiëntie, door continu optimisatie van productieprocessen, vermindering van verspilde grondstoffen en verbetering van de uitleg van apparatuur, onder andere manieren effectieve kostenbeheersing. De concurrentiekracht van de grondstofkosten wordt gegarandeerd door een langdurige en stabiele relatie met leveranciers. Daarnaast introduceert het ook voortdurend nieuwe technologieën en apparatuur om de kwaliteit van verwerking van gelamineerde koperbusjes en productkwaliteit te verbeteren en productiekosten te verminderen. Deze stappen laten ons toe om onze klanten betere, concurrerende prijzen aan te bieden terwijl we productkwaliteit waarborgen en een ideaal evenwicht tussen kostenbeheersing en marktconcurrentie handhaven.

Kinto plaatst de klant altijd op de eerste plaats en biedt uitzonderlijke klantenservice om een win-win situatie te creëren. Onze klantenservice voor gelamineerde koperbussing is hooggeschoold en staat klaar om klantfeedback en suggesties te verzamelen en te analyseren. Dit stelt ons in staat om onze producten en diensten te verbeteren. We hebben een langdurige en goede samenwerkingsrelatie opgebouwd met veel grote en middelgrote bedrijven thuis en buitenland, zoals Danfoss, Ballard, Methode Electronics, MARQUARDT, WEICHAl, RPS Switchgear, FLEXLINK, Mersen, ABB, SIEMENS, ChangyingXinzhi, OLIMPIA, VACON.

Kinto is een topproducent van busstaven. In 2005 produceerde de bedrijf laminated koperen busstaven en beslaat een oppervlakte van 8000 vierkante meters, gewijd aan de ontwikkeling van nieuwe energieopslag-, transmissie- en distributieproducten, elektronische apparaten en communicatie, met de nieuwste technologie en een rijke ervaring in productie. Kinto heeft de nieuwste verwerkingsapparatuur en verschillende soorten hoge-kwaliteit testapparatuur ingevoerd om te waarborgen dat elk product voldoet aan de hoogste kwaliteitsvereisten. Het R&D-team en technisch personeel hebben uitgebreide expertise en ervaring in het bieden van op maat gemaakte oplossingen voor een breed scala aan complexe verwerkingsvereisten.

Het bedrijf stelt de kwaliteit van het product altijd op de eerste plaats, het is gecertificeerd volgens ISO 9001, ISO 14001, IATF 16949 en verschillende andere certificaten. Om een consistent en betrouwbaar kwaliteitsniveau te waarborgen, controleert het bedrijf elke stap, van de aankoop van grondstoffen tot de productie en inspectie van het eindproduct. Het bedrijf gebruikt ook een digitaal beheersysteem om de efficiëntie van de productie te verbeteren en de kwaliteit van Laminated copper busbar te optimaliseren. Het digitale beheer van technische tekeningen met het EDM-systeem zorgt voor nauwkeurigheid en betrouwbaarheid van de tekeningen. Dit biedt ook stevige ondersteuning voor de ontwikkeling en productie van producten.

Copyright © Kinto Electric Co., Ltd All Rights Reserved